ඇනිලොක්ස් රෝලර් සාදා ගන්නේ කෙසේද?නම්යශීලී මුද්රණ යන්ත්රය

බොහෝ විට ක්ෂේත්ර, රේඛා සහ අඛණ්ඩ රූප යන දෙකම මුද්රණය කරයි. විවිධ මුද්රණ නිෂ්පාදනවල අවශ්යතා සපුරාලීම සඳහා, පරිශීලකයින් රෝලර් කිහිපයක් භාවිතා කරන මුද්රණ ඒකක කිහිපයක් සහිත ෆ්ලෙක්සෝ මුද්රණ යන්ත්රය නොගත යුතුය. පටු පරාස ඒකක ෆ්ලෙක්සෝ මුද්රණ යන්ත්රය උදාහරණයක් ලෙස ගන්න, වර්තමානයේ, බහු-වර්ණ මුද්රණය සඳහා වර්ණ කණ්ඩායම් 6 ක්, අවසාන ඒකකය මුද්රණය කර UV ඔප දැමිය හැකිය.

පේළි 150කට නොවැඩි මුද්රණයක් සඳහා, මෙම 6+1 ෆ්ලෙක්සෝ මුද්රණ යන්ත්රය ඇනිලොක්ස් රෝලර් 9pcs වලින් සමන්විත විය යුතු බව අපි යෝජනා කරමු. ස්ථර මුද්රණය සඳහා 2.3BCM (ඝන මයික්රෝන බිලියන 1/අඟල්) සහ 60° ඝණකම සහිත 700-රේඛා ඇනිලොක්ස් රෝලර් 4pcs භාවිතා කරයි. ක්ෂේත්ර මුද්රණය සඳහා 360 ~ 400 රේඛා 3pcs, BCM6.0, 60° රෝලර්; රේඛා 200 රේඛා 2pcs, BCM15 හෝ ඊට වැඩි, රන් සහ ඔප දැමීම මුද්රණය කිරීම සඳහා 60° රෝලර්. ඔබ ජලය මත පදනම් වූ සැහැල්ලු තෙල් භාවිතා කරන්නේ නම්, ඔබ 360 රේඛා රෝලරය තෝරා ගත යුතුය, එවිට තෙල් ස්ථරය තරමක් තුනී වේ, වියළි සැහැල්ලු තෙල් නිසා මුද්රණ වේගයට බලපාන්නේ නැත. ජලය මත පදනම් වූ ග්ලොස් වලට UV ග්ලොස් වල විශේෂ සුවඳක් නොමැත. මුද්රණය අතරතුර පරීක්ෂණය සහ සංසන්දනය මගින් ඇනිලොක්ස් රෝලරයේ උපාංගය තීරණය කළ හැකිය. පරීක්ෂණ ක්රියාවලියේදී ක්රියාකරු විසින් නිරීක්ෂණය කරන ලද තීන්ත ස්ථරයේ ඝණකම ප්රධාන වශයෙන් රඳා පවතින්නේ ඇනිලොක්ස් රෝලරයේ රේඛා අංකය සහ BCM අගය මත ය.

ඇනිලොක්ස් රෝලර් භාවිතා කිරීමේදී ඇතිවන ගැටළු මොනවාද යන්න පිළිබඳව අවධානය යොමු කළ යුතුය.

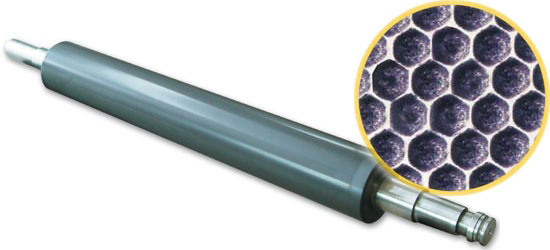

මෙහිදී අපි රෝලර් යනු ලේසර් කැටයම් සෙරමික් රෝලර් යැයි කියමු, එය ගුවන් සේවා, අභ්යවකාශ, ඉහළ උෂ්ණත්ව ප්රතිරෝධය, ඇඳුම් ප්රතිරෝධක ආලේපන ද්රව්යවල, යම් ඝනත්වයක්, ගැඹුරක් සහ යම් කෝණයක්, හැඩයක් අනුව, ලේසර් කැටයම් සමඟ භාවිතා වේ. මෙම රෝලරය අධික පිරිවැය, ඇඳුම් ප්රතිරෝධය මගින් සංලක්ෂිත වේ, නිසි ලෙස භාවිතා කළහොත්, එහි ආයු කාලය වසර කිහිපයක් දක්වා විය හැකිය; නුසුදුසු ලෙස භාවිතා කළහොත්, ආයු කාලය පමණක් නොව, රෝලර් සීරීම් ද කෙටි වේ.

භාවිතයේ ක්රියාවලියේදී, මුද්රණ යන්ත්රයේ රෝලරයක පිහිටීම නිශ්චිත මුද්රණය මත රඳා පවතී, විවිධ මුද්රණ, රෝලර් පිහිටීම ද වෙනස් වේ, එබැවින් මුද්රණය බොහෝ විට වයර් රෝලරය ප්රතිස්ථාපනය කිරීමට සිදුවේ. වර්තමානයේ, පටු පළල යන්ත්රය ප්රධාන වශයෙන් භාවිතා කරනුයේ ඝන වානේ රෝලරය සඳහා වන අතර, ඉතා බර බැවින්, රෝලරය ස්ථාපනය කරන විට රෝලරයේ මතුපිට ආවරණය අනෙකුත් ලෝහ අයිතමවලට වළක්වා ගත හැකිය. සෙරමික් ආලේපනය ඉතා තුනී බැවින්, බලපෑම මත ස්ථිර හානියක් සිදු කිරීම පහසුය. මුද්රණ සහ පිරිසිදු කිරීමේ යන්ත්රයේ ක්රියාවලියේදී, රෝලරය වියළි මත තීන්ත වළක්වා ගත යුතුය, ජලය මත පදනම් වූ තීන්ත නිෂ්පාදකයින් විසින් නිර්දේශ කරනු ලබන විශේෂ ඩිටර්ජන්ට් භාවිතා කිරීම, පිරිසිදු හා හොඳින් පිරිසිදු කිරීම සහතික කිරීම සඳහා, සේදීමට වානේ බුරුසුවක් භාවිතා කිරීම. සහ රෝලර් දැල් සිදුර නිරීක්ෂණය කිරීම සඳහා බොහෝ විට ඉහළ විශාලන වීදුරු භාවිතා කිරීමේ පුරුද්ද වර්ධනය කරන්න, දැල් සිදුරේ පතුලට තීන්ත තැන්පත් වීම සහ ප්රවණතාවයේ ක්රමයෙන් වැඩි වීම, කාලයත් සමඟ පිරිසිදු කළ යුතුය. ඉහත ක්රමය ක්රියාත්මක නොවන්නේ නම්, අතිධ්වනික හෝ වැලි පිපිරවීම ප්රතිකාර සඳහා භාවිතා කළ හැකි නමුත්, රෝලර් නිෂ්පාදකයින්ගේ මඟ පෙන්වීම යටතේ සිදු කළ යුතුය.

සාමාන්ය භාවිතය සහ නඩත්තු තත්වයන් යටතේ, රෝලර් ඇඳීම ගැන කරදර විය යුතු නැත, තීන්ත හුවමාරු පද්ධතියේ ප්රධාන ඇඳුම් කොටස් සීරීම වන අතර, ඊට වෙනස්ව, රෝලර් සෙරමික් ආලේපන ඇඳීම අවම යැයි පැවසිය හැකිය. රෝලරයේ සුළු ඇඳීමකින් පසු, තීන්ත තට්ටුව තුනී වනු ඇත.

මුද්රණ ජාල රේඛා ගණන සහ රෝලරයේ ජාල රේඛා ගණන අතර සම්බන්ධතාවය කුමක්ද?

නම්යශීලී මුද්රණ තාක්ෂණය හඳුන්වා දෙන බොහෝ ලිපිවල, මුද්රණ ජාල රේඛා ගණන සහ රෝලර් ජාල රේඛා ගණන අතර අනුපාතය 1∶3.5 හෝ 1∶4 ලෙස සකසා ඇත. මෑත වසරවලදී ඇමරිකානු ෆ්ලෙක්සොග්රැෆික් තාක්ෂණ සංගමය (FTA) විසින් ප්රදානය කරන ලද නිෂ්පාදනවල ප්රායෝගික අත්දැකීම් සහ විශ්ලේෂණය මත පදනම්ව, කතුවරයා විශ්වාස කරන්නේ වටිනාකම 1:4.5 හෝ 1:5 පමණ වැඩි විය යුතු බවත්, සමහර සියුම් මුද්රණ නිෂ්පාදන සඳහා අනුපාතය ඊටත් වඩා වැඩි විය හැකි බවත්ය. හේතුව නම් නම්යශීලී මුද්රණ ස්ථරය භාවිතා කරන විට විසඳීමට ඇති දුෂ්කරම ගැටළුව තිත් ප්රසාරණය වීමයි. ජාල රේඛා වැඩි සංඛ්යාවක් සහිත රෝලරය තෝරාගෙන ඇති අතර තීන්ත ස්ථරය තුනී වේ. තිත් ප්රසාරණ විරූපණය පාලනය කිරීම පහසුය. මුද්රණය කිරීමේදී, තීන්ත ප්රමාණවත් තරම් ඝන නොවේ නම්, මුද්රණ නිෂ්පාදනවල ගුණාත්මකභාවය සහතික කිරීම සඳහා ඔබට ඉහළ වර්ණ සාන්ද්රණයක් සහිත ජලය මත පදනම් වූ තීන්තයක් තෝරා ගත හැකිය.

පළ කිරීමේ කාලය: ජූනි-15-2022